『真空チャックによる機械加工技術資料』

|

真空チャックは、古くから使われていた技術で有るが、機械加工で真空チャックを使用するときにあたり、技術資料がほとんどないのが実情である。 真空チャック方式は、万能的に使用出来るものでない為、一般的に普及して無い為だと思う、しかし万能的ではなくても、使い方によっては大変大変有効な技術であることも事実です。 ここでは、真空チャックを使った機械加工の経験から、真空チャックをどの様に立ち上げたらよいかをまとめてみた。参考になれば幸いである。 真空チャックで機械加工をする時にワークを取りつけるテーブルをどの様に作るかが大きなポイントである。 当社の考える真空チャック方式では真空チャックからのリークは極力少ない様工夫したので使用する真空ポンプユニットの排気量は必要最小限に押さえている。 |

|

| 【真空チャックの方式】 真空チャックの方式を上げると、下記の様な方式が代表的に使用されている。 1)Oリングを使用した方式(ステンレス板の素材面なら可能)。 ・ワークの輪郭に合わせた形状にOリング溝を加工。 ・グリッド状のOリング溝を加工。 2)Oリングを使用しない方式(平面度が良好ワークに使用)。 ①リーク溝を持ち得た方式。 ・ワークの輪郭に合わせた形状にリーク溝を加工。 ②連続した排気口を持ち得た方式。 ・ワークの輪郭に合わせた形状にリーク溝を加工。 ③グリッドに排気口を持ち得た方式。 ・比較的小径の排気口をグリッドに加工。 ④多孔質の排気口を持ち得た方式。 ・軽石状の材質を用いる(吸着ひずみが生じる薄物に有効)。 上記が一般的に使用されている。 |

|

|

【機械加工で使用する部品】 真空ポンプユニット 1)真空ライン用ホース 2)継ぎ手類 3)真空チャック 4)Oリング 5)真空ユニット |

|

|

1)真空ライン用ホース ①マシニングセンタ・旋盤等工作機械で使用するので、耐油性・弾力性が在り切り屑等により損傷しにくく、安価で入手し易い物がよい。 ②太さは内径でφ6以上在れば、特殊な場合を除き問題はない。 ③使用に当っては必要以上に長くしない。 ④色は透明か半透明で内部が見えると良い。切削油が侵入した時に確認ができ便利である。 ⑤当社おいては、トヨロンホースの内径φ9mm・ソフトナイロンチューブの内径φ6の物・エアー工具配管用のコイリングチューブを状況に合わせて使用している。 |

|

|

【継ぎ手】 ①エアー配管で使用する継ぎ手を流用するのが便利である。 ②竹の子φ9 PT1/4(トヨロンホースに接続しPT1/4のネジで真空チャックに取り付ける) |

|

|

【真空チャックのジグでよく使用する部品】 ワンタッチ継手を揃えておくとジグの背面より真空ラインを取り出すときや複数のジグを並べるときには便利である。

ネオプレンスポンジ丸紐 ・竹の子 ・継ぎ手 ・ソフトナイロンチューブ |

|

|

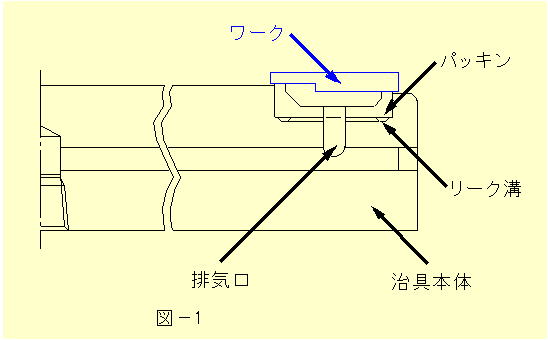

【真空チャック】 ここでは、Oリングを使用した方式について述べる。 ①Oリング溝 ②リーク溝 ③真空チャックの材質 ④Oリング ⑤ストッパー ⑥真空ユニット 【Oリング溝】 1)Oリング゙の入れるエンドレスの溝をジグに作る、形状は吸着力を増すために内面積を大きくなる様にする。 2)溝寸法はOリングのつぶし代を10%~25%になるようにする(ワークの平面度・面精度が良い物は少なめに、また悪い物は多めにする)。 3)Oリング溝の仕上げ面精度はRmax25s以上に仕上がっていれば問題はない、機械加工で思ったように仕上がらない時は研磨紙等を使い手仕上げをする。 4)手仕上げが難しい時には、ラッカー塗料・マニキュワ等を塗っても良い。 【リーク溝】 1)真空チャックの排気口とOリングの間に空気が流れる溝を作る。 2)真空チャックの大きさにもよるが500mm位の治具なら、断面積が2m㎡位の加工のしやすい断面形状でよい。 3)平面形状はOリング溝の2mm程内側に作り排気孔につながる溝を数本入れる。 ★リーク溝の目的は、真空チャックとワーク間のエアーの排気と、Oリングからのリークチェック、及び切削油等が浸透した時の排気用の溝ですから必ず作る。 【ジグの材質】 真空チャックの材質は加工精度が満足出来コストが掛からなければ後は作業性と取り扱いが楽な物が良い、ベークライト・アクリル・アルミ・銅・SS~S55C等、身近に有るものから検討して見れば良い。 【Oリング】 大気と真空を分けるために使用する。 1)機械加工で使うから耐油性で弾力性が有り硬度が低い紐状のものが有れば良い。 2)初めてのジグの立ち上げの時は、当社でのお薦め品はネオプレンスポンジ丸紐のφ3が良い。しかし寿命が短い欠点があるが。柔軟性が有り取り扱いが楽である。 3)耐久性の欲しい時はバイトン・シリコーンゴム紐を使うと良い。 【ストッパー】 垂直方向のクランプ力に対して横方向は約1/3であるから小さなワーク・重切削の時は横ズレ防止の対策をする。今までの実績でよく行った方式は、ネジの下穴・通し穴・座グリ穴をH7の公差に仕上げ位置決めストッパーとして使った(その他ボルト・当て金・フリーバイスなども併用した)。

・真空チャック・右側ワーク(板より切り出し) |

|

|

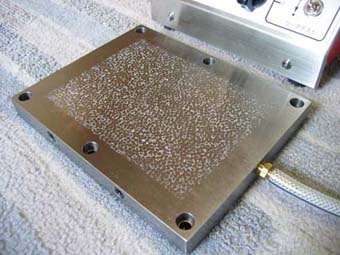

【多孔質チャック】 ナベヤから発売されている多孔質テーブル(商品名エアーパッド)を使ったテスト。

旋盤・フライス盤を使用し樹脂・金属の薄板からのワークを切り出す。 両面テープ・接着剤等でも可能だが、真空チャックでは前処理・後処理が不要になり作業性が向上する。 吸着はテーブルに直接ワークを置いても問題ないが、切断時カッターがテーブルに当たる為、0.05mm位残して、加工完了後折り取る方法が一般的と思う。

紙は通気性が有るので問題なく吸着は可能です。

※コピー紙の厚さは0.08mm位有るのでテーブルは傷が付ない。 ※使用するカッター幅は極力狭い物を使用する。 ※切断面からのリークが多い時はユニットのバキュームをLモードにする。 ※切削油は紙の通気性が無くなるため使用出来ない。 |

|

|

【加工データー】 真空チャックは使い方によっては予想外の実力を発揮しますが、使い方を誤れば真価を発揮できないままになります。時間が許す限りテストデーター・加工でのデーターをまとめておくと良いと思います。 何分にも真空チャックでの機械加工の資料は見つけようと思ってもないと思います。 集めたデーターが御社の加工ノウハウになります。 |

|

|

【旋盤用ロータリージョイントとアタッチメント】 旋盤で使用するときは、回転部に真空ラインを接続しなければならないので、ロータリージョイントを下図の様なアタッチメントにり付け配管をすれば良い。

|

|

| ロータリージョイントの実例 | ||

|

|

|

|

|

|

|

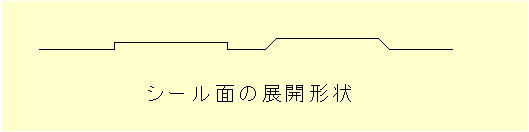

【シール面に凹凸のあるワーク】 今までは、シールする面が平面形状のワークをメインに説明してきたが、シール面に凹凸があるワークのときは、今までの方式では対応出来ない場合いが出てくる。 真空チャックが三次元になった時も同様であるが、ここでは凹凸のあるワークの事例を説明する。 下図の様にシール面に凹凸がある時の真空チャック、及びOリングの対策方法である。

この事例のワークは、内径φ130・外径φ200のリング状のため下の写真の様な形状にした(写真はパッキンの一部で、シール面部に膨らみがあるのはシール面の一部に貫通穴があるため)。

長所 1)シール面に凹凸があっても問題なく吸着できる。 2)パッキンの高さ方向が自由に設定出来るので、潰し代大きく取れる、ゴムの柔軟性が増し密着性がが増した。 3)ネオプレンスポンジ紐に比べゴムの気密性が高い。 短所 1)パッキンを作る専用の型が必要になる。 製品との相性 1)量産部品。 2)少量生産品の場合には、付加価値の高い製品。 |

|

【高度な使い方】 これまで真空ユニットと真空チャックのラインは、接続した状態で使用の説明をしていたが、機械に貫通穴の無いNC旋盤・パレットチエンジャー等で使用する時など、ユニットと真空チャックを切り離した使い方をしたい時は次の様な対策を行う。 真空ユニットを使い、クランプ後真空チャック側のバルブを閉じ、カプラー等で接続したラインを切り離した後加工終了まで真空度に極力変化が無いようにしなければならない。 ラインからのリークは無い様に接続する。 【Oリング】 Oリングはネオプレンスポンジ丸紐では無く極力耐油性の有るゴム紐を使う。適当な寸法が手に入りにくい時は市販されている工業用Oリングを切断して瞬間接着剤等で繋いでエンドレスにしてもよい(ゴムの硬度30位(市販のOリングは硬度70位です)の柔らかい物の方が密着性が増す。 【Oリング溝】 ・Oリング溝幅の寸法は使用するOリングの規格に合わせる。 ・Oリングの潰し代は10%~30%に成る様に溝深さにする。 ・溝の仕上げ面荒さは25s以下に仕上げる(マニキュワ・ラッカー塗料で仕上げても可)。 【その他】 ・真空チャック側に真空度が確認出来る真空計等を付けると便利である。 ・タッチセンサーで真空度を確認することも可能である。 ・リークの防止にOリングの当たる面にグリスを塗るのも効果的である。 【テスト1】 ・ネオプレンスポンジ紐を使用するジグにエンドレスにしたバイトンのOリングを入れてみた。 ・データーは当日と4日後のデーター。 ・4日で約-0.0075MPa上昇した(リークはラインかワークと真空チャックの間かは不明)。 ・ホースをパンタイで止めている。

【テスト2】 ・こちらは、ネオプレンスポンジ紐を使い10分置きのデーター。 ・真空ユニットを接続した状態の使用なら問題無い。

・こちらは、ネオプレンスポンジ紐を取ってみた。 ・乾式切削なら問題は無い。

・湿式だと切削油が入って来るが、乾式ならまったく問題は無い。 ・樹脂等の加工ならネオプレンスポンジ紐は無くても可能である。 |

|

真空チャックユニット ・エアーフイルター ・トヨロンホース ・ジグ・ワーク |

|