| データ名 | ||||||||

| 真空チャックによる品質・精度向上とコストダウン。 | ||||||||

| 概要 | ||||||||

| このワークは、仕上がり板厚が4mmになりバイスでのクランプではクランプ歪が入り面粗さ・加工精度を満足させることが難しい事と、コストダウンを図るため真空チャックを使用した。 加工数 50枚/ロット |

||||||||

|

||||||||

| ポイント | ||||||||

| クランプ歪・ビビリ・加工歪・加工精度とコストダウンを真空チャックにより解決。 | ||||||||

| 結果 | ||||||||

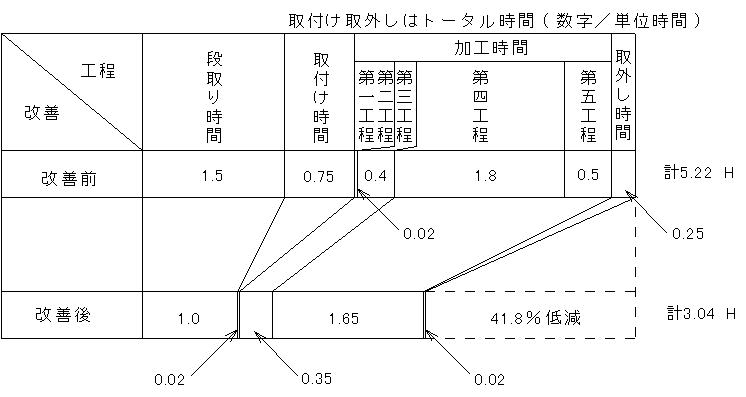

| クランプ歪・加工歪・ビビリも全く無く加工終了、加工精度は板厚方向のバラツキは5μ以下で加工が出来た。 コストは41.8%の低減が図れた。

・段取り時間は治具が一個で加工工程が減ったため。 ・取付け取外し時間は、工程の短縮とボルト等の締め付け作業が無くなりワンタッチになった。 ・改善前のクランプの時は、ワーク全体の拘束が均一でなくビビリが大きく切削条件を上げる事が出来なかった。 ・真空チャックでは、ワーク全体が均一に押されているので切削条件を上げてもビビリはまったく無かった。 |

||||||||

| 解説 | ||||||||

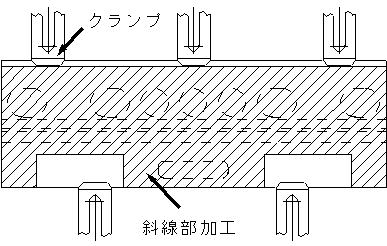

| 現状このワークは、5工程で加工を行っていたが、製品の品質はビビリが多く寸法精度・平面度も悪く、又品質を上げるために切削条件を落とした事によりコストアップになっていた。 第1・2工程 バイスを使い135mmの寸法面を加工(4枚重ね) 第3工程 バイスを使い上記左写真の加工(丸穴・楕円穴・角穴は次工程で貫通する所まで)。 第4工程 クランプ5個を使い下の図の斜線部の加工。

クランプ4個を使い下の図の斜線部の加工。

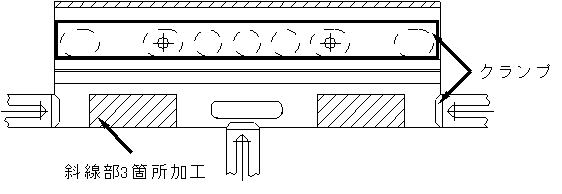

加工工程は、真空チャックを使うことにより工程を組み替え5工程から2工程することが出来た、又治具は第1工程と第2工程を共通に使用出来る様にした。 第1工程 治具にストッパーピンを3本立てワーク平面側の加工。

第2工程 第1工程で加工したφ8座グリ部を位置決めに利用し取付け、掘り込み側の加工及び外周加工。

|

||||||||

| コメント | ||||||||

| 真空チャックをフライス・マシニングセンタで使用するときほとんどの場合取り付けベースはワークに合せ専用になっている。 真空チャックのクランプ力は、ベースと水平方向に対して垂直方向のクランプ力の35%位になる為、今回のベースにはストッパーピンを立てられる様になっている。 ベースには、リークの防止用のOリング溝と、排気性を良くするためにリーク溝を加工してある。 リーク防止のOリングにはネオプレンスポンジ丸紐を使用した。 真空ユニットとベース間のラインにはトヨロンホースを使用した。 今回ベースは、ワークを加工する機械で加工をした。 |